キャブオーバー型のハイエースは、とにかくエンジン音だけでなくエンジンの熱も車内に伝わりやすい。決して乗り心地の良い車とは言い難いハイエースに遮音・断熱対策を施し快適な車にするDIY。

ハイエースの内装を外して鉄板むき出しの状態にする方法(ハイエースの内装の外し方:https://pococyoro.pet/blog/hiace_how_to_remove_the_interior/)に続いて、エンジン音やロードノイズを抑える遮音対策と冷暖房効果を高める断熱対策を図る方法を紹介する。

遮音対策(デットニング)

遮音対策(デットニング)は、車体の鉄板に制振材を張り付けて鉄板の振動を抑えること。

薄いアルミ板に粘着性の高いブチルゴムが貼り付けられている制振材を、車体の天井、床、ドアなどに貼ってボディの振動を抑制することにより遮音につなげる。

制振材メーカーによれば、ボディの全面に貼る必要はなく30%~40%に貼り付ければ効果があるとのこと。

制振材は施工しやすいように、1枚ずつにカットされた商品とロールで購入し自分で任意の大きさにカットする商品がある。

当然、1枚ごとにカットされた商品の方が同じ面積あたりに換算すると値段が高くなる。一方、ロール状の制振材をカットする手間はあるが値段が安い。が、粘着性の高いブチルゴムがハサミの刃にくっついてすごく苦労する。

まさに作業効率を取るかお金を取るか!

ちなみに標準ボディのハイエースに、46㎝×5mのロールを2個使用した。

1ロールは4,750円だから2ロールだと9,500円。カットされている制振材1枚のサイズは5cm×10㎝なので46㎝×5mに換算すると450枚。これが2つなので、900枚必要になる。100枚セットで4,500円だから900枚で40,500円となる。

カットされた商品で同じ面積分を購入しようとすると、ロール状の商品の約3倍ぐらいの金額になる。

ハイエース断熱加工

ハイエースの内装を外す時に気付いたと思うが、ハイエースDXには断熱材が入っていない。日差しで暖められた鉄板の熱がそのまま車内に放出される。ただでさえキャブオーバーの特性上エンジンの熱が車内に入りやすい上に、天井や側面の鉄板から熱が伝わってくる。冬は冬で冷気が車内を冷やしまくる。

そんなハイエースの天井や側面に効率よく断熱材を入れて快適に過ごせる車内にするのが次の工程。

断熱作業の事前準備

制振材を貼り付けるために内装を外しているので、そのまま断熱作業を行った方が効率がいい。

天井と床は板張りする予定なので、天井、側面、床で多少断熱方法は異なる仕様にしたが、基本的に使用する材料は以下の通り。

ニードルフェルト

自動車の断熱材によく使われている厚さ10㎜のフェルト

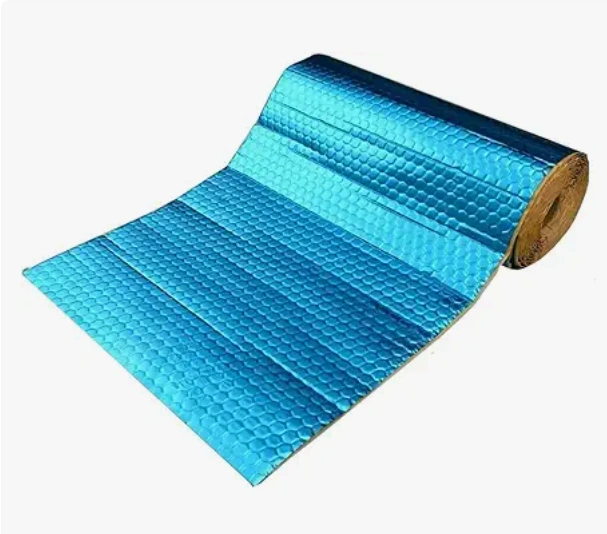

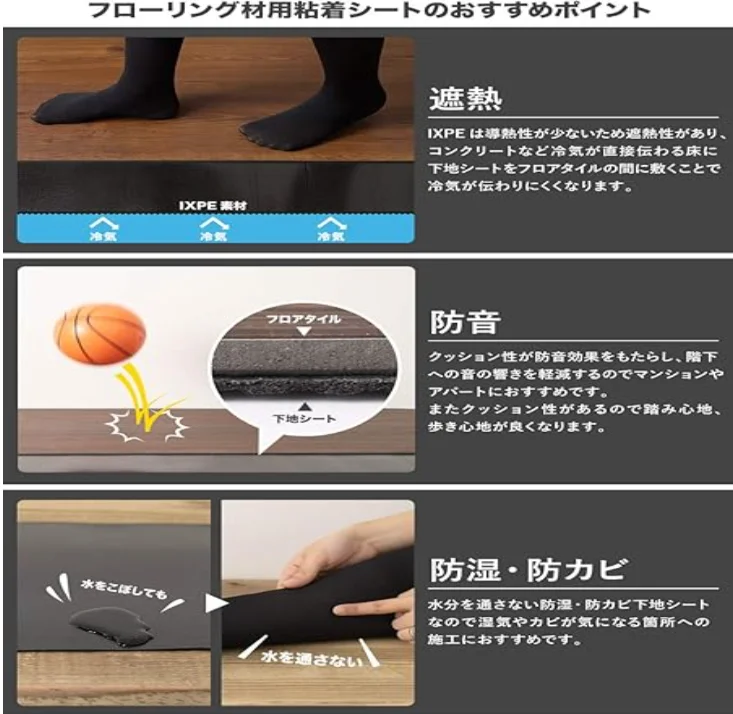

フロアタイル用 下地シート

フロアタイルの施工によく使われる下地シート

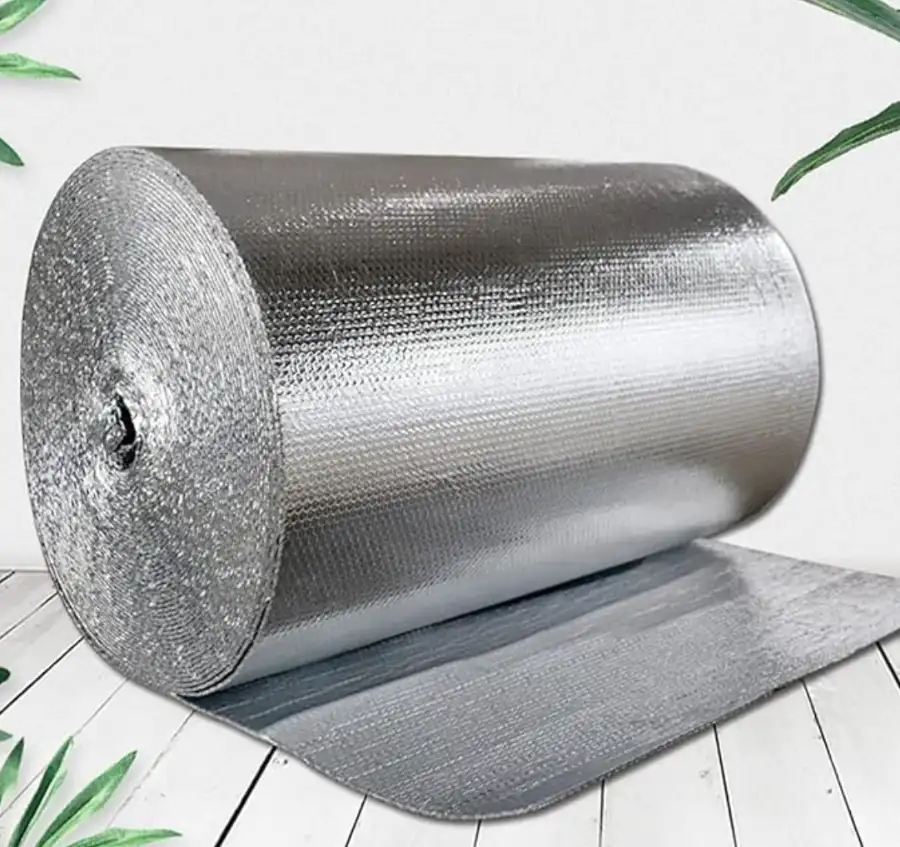

アルミ遮熱シート

熱を反射する銀色のアルミシート

アルミ箔テープ

熱を反射する銀色のガラス繊維を含んだアルミテープ

プラスチック段ボール

梱包用によく使われるプラ段 厚み4㎜

3M スプレーのり111

耐熱性のある強力スプレーのり

ハイエース側面の断熱方法

これらの材料を使ってどんな断熱方法??? とイメージが湧かないかもしれない。こんな断熱方法を考案してみた。

上の写真の右側に加工した断熱材を取り付ける場合の工程を説明する。

まず、断熱材を取り付ける場所のサイズをスケール(メジャー)で測定する。

測定したサイズに合わせてベースとなるプラダンをカットする。

見えている部分はあまり面積がなさそうに見えるが、実は車両の底まで空間がある。断熱材の重さをプラダンで支えるようにしたいので、スケールでしっかりサイズを測定することが重要。

カットしたプラダンに合わせて、ニードルフェルト、下地シート、アルミ遮熱シートをカットする。

ニードルフェルトを切る時は、裁縫用の裁ちばさみで切ると簡単にカットできる。(裁ちばさみ以外のハサミではなかなか切れない。)

カットしたニードルフェルトに下地シートを貼り付ける。(下地シートの両面テープは強力なので貼り直すことができない。位置を合わせて慎重に貼る。)

ニードルフェルトを貼り付けた下地シートとプラダンをスプレーのりで貼り合わせる。3M製スプレーのり111は、貼り合わせる部材の両方に塗布して30秒~60秒ほど乾かしてから貼り合わせる。

下地シートを貼り付けたプラダンの裏面にアルミ遮熱シートの透明フィルムを剥がしてプラダンに貼り付ける。

ここまでを一旦整理!

車両の鉄板側から『ニードルフェルト ⇒ 下地シート ⇒ プラダン ⇒ アルミ遮熱シート』の順に4層構造の断熱材が完成。

4層構造の断熱材を側面に差し込み、側面の鉄板に密着するように切り込みを入れたり、折り曲げれるように部分的にプラダンをカットしたり調整する。

スプレーのりを鉄板とニードルフェルトに吹付け4層構造の断熱材を貼り付ける。

タイヤハウス周りの側面は、湾曲形状になっているのでプラダンを側面に合わせてカットするのが大変。が、遮音性能と断熱性能を高めるためと自分に言い聞かせて、繰り返し調整しながら形を整えていく。ベースとなるプラダンの加工ができれば、後は比較的作業は簡単なので根気よく調整する。

側面の鉄板に4層構造の断熱材を貼り付けると、空きスペースができる。 4層構造の断熱材の押さえと更なる断熱性向上のため、建築でよく使われるスタイロフォームの20㎜を入れ込む。(スタイロフォームは細かな調整ができないので、複数のパーツに分けて入れ込む)

スタイロフォーム 20mm

建築用の高性能断熱材

4層構造の断熱材方式は、ドア部分には使用できない。

ドア部分は形状が複雑な上に、断熱材が厚くなると内装が取り付けれなくなるため、鉄板部分に制振材を貼り付けて、内装部分にスプレーのりでニードルフェルトを貼り付けるだけにした。

ハイエース天井の断熱

側面の断熱は4層構造の断熱材を作って側面に差し込んだが、天井の断熱は下地シートを取り止めて、天井の鉄板側から『ニードルフェルト ⇒ プラダン ⇒ アルミ遮熱シート』の3層構造の断熱材にした。

下地シートを取り止めた理由は、下地シートを側面と床面に使用するので下地シートが足りなくなりそうだったから(笑)

下地シートを買い足してもよかったのだが、天井は板張りをするので下地シートまでは不要かなと。しかしながら、前列シート部分の天井は板張りが難しいのでそこだけ下地シートを入れればよかった。とちょっとだけ後悔している。

3層構造の断熱材を天井に取り付ける方法は、側面と天井の接合部に隙間が空いているので、プラダンをしっかり奥まで差し込む。

接合部の隙間は、4㎜のプラダンがちょうど入る隙間なので、プラダンの両端3㎝程度はニードルフェルトとアルミ遮熱シートは貼らないようにする。プラダンが短くなり過ぎないように調整しながらサイズを決める。

奥まで差し込むと3層構造の断熱材は落下しない。

『3M製スプレーのり111』で天井面に貼り付けて、隙間をアルミ箔テープで埋める。天井の内装材をクリップで留める穴をアルミ箔テープで塞がないように注意!

天井を板張りする時に、このフレーム部分を使って天井板を貼り付けるので、3層構造の断熱材がフレームと重ならないようにする。

後部座席用クーラー部分は、物差しを差し込んでやれる範囲内で施工した。

ワイヤーでクーラー本体を10㎝程吊り下げれば施工できるとは思ったが、手首と肩が痛すぎてクーラー本体を持ち上げながらボルトを締める自信がなかったのでやめた。万が一、落としたら修理代が高くつくし。。。

ハイエースDXは運転席と助手席のドアの2スピーカー。後部座席の人が聞こえるまで音量を上げると前列は凄くうるさい!

4スピーカーのスーパーGLでもリアスピーカーの位置があまり良くないので音が聞こえにくいと聞く。

後部座席用にスピーカーを増設(位置変更)する予定があるなら、内装を外している時にスピーカー配線を入れ込んでおくと実際にスピーカーを取り付ける時に内装を外さなくていいので作業が楽になる。

ハイエース床の断熱

側面は4層構造の断熱材、天井面は3層構造の断熱材を作成して取り付けたが、床面から『下地シート ⇒ ニードルフェルト』の2層構造の断熱材にした。理由は、21mmの合板で板張りをする予定なので、プラダンやアルミ遮熱シートまでは不要と考えた。逆に断熱材が厚くなりすぎると、フワ付いたり床板の縁に力が加わると割れたり欠けたりするリスクを考慮して2層構造の断熱材とした。

標準ボディのハイエースは、貨物スペースの全幅が1.69m・全長が3.0m。ロール状のニードルフェルトと下地シートの幅は91cmなので、2枚分を綺麗に並べて全幅を調整して貼り合わせれば、1枚の2層構造の断熱材ができる。(赤矢印が2枚を並べたライン)

純正の貨物スペースのフロアーカバーを利用して全幅とタイヤハウス等の切り落とす部分をマジックで線だしする。(貼り合わせてから線だしした方が作業としてはかなり楽。そうしなかったのは裁ちばさみで下地シートを切りたくなかったから。)

下地シートを幅の狭い方のニードルフェルトに合わせて貼り付ければ、2枚のニードルフェルトを1枚の2層構造の断熱材にすることができる。

純正のタイヤハウスカバーの裏面にはニードルフェルトが貼り付けられている。曲線が多くあるタイヤハウスカバー内に下地シートを貼り付けるのが手間取りそうだったので、制振材を貼り付けたタイヤハウスに直接貼り付けた。

アルミ箔テープはタイヤハウスカバーの裏面に貼り付けられているニードルフェルトの上から直接貼り合わせた。

遮音性能は良いと思うが、空気層がない状態でアルミ箔テープを貼ったので断熱性は気休め程度かもしれないが、そもそもベット台で覆われる部分なのでこれで可とした。

純正のフロアカバーに替えて2層構造の断熱材を取り付けた状態。この上に21mm合板で板張りをする。

実際に取り付けた感想は、純正のフロアカバーに貼り付けられているニードルフェルトは6mm程度なので、10mmを使用している自作の2層構造の断熱材の方が厚いのだが、遮音・断熱性能に差はない気がする。

純正フロアカバーを残しておきたい人以外は、純正フロアカバーを利用して断熱加工した方が手間が少なくなるので、純正フロアカバーの流用をお勧めする。

前列シート部分の断熱

キャブオーバー型のハイエースは、前列シート下にエンジンが位置している。ハイエースはエンジンの音や熱が車内に伝わりやすく乗り心地が悪いからその改善の為に遮音・断熱対策をする。言わば対策の本丸なのだが、やってみるとこれがなかなか難しい。

エンジン始動中は当然高温になり数百度に達している。可燃物がエンジン本体に接触すると火災の危険があるので絶対にNG!

エンジンカバーの内側に断熱材が取り付けられているので、取り外して車内側にアルミ遮熱シートを貼り付けた。

可動部になるので振動を抑えるためにエンジンカバーの内側にも制振材を貼り付けた。

制振材とアルミ遮熱シート分の厚みが加わったので、再度取り付ける際にネジがギリギリ届く状態だった。

座面を取り付けたらシート下のスペースはほとんどない。だから座席下のカバーもアルミ遮熱シートだけに留めた。

下地シートの方が効果が高いかもしれないが、作業のしやすいアルミ遮熱シートを貼り付けた。

デッキカバーにはニードルフェルトが貼り付けられているので、ニードルフェルトに下地シートを貼り付けた。

更にアルミ遮熱シートを追加したいところだが、厚みが増すと取り付けに難儀することを警戒してアルミ遮熱シートをは付けなかった。

前列シートの足元のフロアーカバーにも、デッキカバー同様にニードルフェルトが取り付けられているので、その上からアルミ遮熱シートを貼り付けた。

更に汚れ防止も兼ねてハイエースDX用に3D加工されたマットを取り付けた。

ハイエースDX用 3Dマット

汚れ防止だけでなく、遮音・断熱効果を期待

快適な乗り心地とは言い難いハイエースに、遮音・断熱対策を施して少しでも快適空間にする。我が家のハイエースの最終目標は、家庭用100Vクーラーを取り付け、災害時に愛犬の避難所として快適に過ごせるようにすること。

クーラーの冷房効率を高めるため断熱性の確保は絶対条件。

貨物スペースに比べると制約の多い前列シートの対策は少々弱い気がするが、限られた予算の中であれこれ考えながら取り付けた遮音・断熱対策は、一定の効果を実感できている。

更に対策をするならガラス部分をどうするか!

まだまだ改良の余地はあるが、次の作業に床の板張りに取り掛かる。